Om oss

Sedan 1995 har vi erbjudit våra kunder ett komplett utbud av tjänster inom elektroniktillverkning. Våra främsta styrkor är flexibilitet i hela produktionsprocessen, utmärkt garanti- och eftergarantiservice samt individuell behandling av varje kund.

Våra kärnprinciper tillämpas i alla våra produktionsprocesser:

- Hastighet, kvalitet och service på de erbjudna tjänsterna.

- Lyssna på kundernas krav och önskemål.

- Kontinuerlig innovation av produktionsteknik och processer.

- Producera på ett miljövänligt sätt med tanke på kommande generationer.

Tack vare långvariga partnerskap och samarbeten kan vi erbjuda våra kunder ett brett utbud av tjänster inom området elektroniktillverkning. Vi strävar efter att hålla oss i framkant när det gäller tillämpad teknik. Varje år investerar vi en del av vår vinst i att uppgradera vår teknik.

Tack vare vår kunskap och moderna teknik, både inom produktion och testning, säkerställer vi högsta möjliga kvalitet på våra slutprodukter.

I det moderna samhället läggs stor vikt vid miljöskydd. I vår produktion använder vi mer än 50 procent förnybar energi.

Historien bakom ILV

1995

ILV grundades av Ing. Miloš Fürst, som vid den tiden var arbetslös, i den tyska staden Fürstenfeldbruck i ett hyrt garage.

Till en början handlade det om import av omonterade kretskort, senare om komplett produktion, dvs. Bestyckning med aktiva och passiva komponenter samt montering.

Han startade sin egen verksamhet i början av 1995 som egenföretagare. Efter en framgångsrik start, där han utnyttjade sin mångåriga erfarenhet av kvalitetskontroll av monterade elektronikkort, omvandlade han denna handel till företaget ILV GmbH med säte i Freising i december samma år. Elektroniktillverkningsföretaget producerade till en början endast för tyska kunder genom samarbete med tjeckiska tillverkningsföretag.

1997

I början av 1997 flyttar ILV GmbH in i nya hyrda lokaler i ett enfamiljshus i Marzling. Under detta år blir Ing. Miloš Fürst delägare i det tjeckiska mönsterkortstillverkningsföretaget Letel s.r.o. i Přeštice som specialiserat sig på montering av kretskort. Tack vare nya affärsverksamheter fortsätter ILV GmbH att utvecklas.

2000

På grund av det ständigt ökande antalet order och med hänsyn till att Letel s.r.o.:s produktion var förlagd till hyrda lokaler, beslutade det tyska företaget ILV GmbH att bygga en ny produktionsanläggning i Tjeckien, med den senaste tekniken för både produktion och kvalitetskontroll.

Tyvärr förhindrar delägarna i det tjeckiska företaget i Přeštice, dess fortsatta utveckling och tack vare deras meningslösa villkor tvingades Ing. Miloš Fürst tvingades lämna företaget ofrivilligt i slutet av år 2000.

2001

Efter att ha tvingats lämna Letel s.r.o. måste Ing. Miloš Fürst att säkra beställningar från ILV GmbH för att rädda det, återigen genom att samarbeta med många tjeckiska elektroniktillverkare. I mitten av 2001 etablerar han ett dotterbolag i Tjeckien, ILV s.r.o., vars program återigen är specialiserat på produktion av elektronik, kvalitetskontroll, utvecklingsverksamhet inom detta område samt montering och avstämning av högfrekventa (HF) antennfilter. Den faktiska produktionen med en kapacitet för mer än 100 anställda startade i en nyrenoverad byggnad, ursprungligen ett militärkök, i februari 2002 i Příchovice nära Přeštice.

2002

Moderbolaget ILV GmbH inleder en ny fas i sin utveckling och öppnar dotterbolaget ILV s.r.o., som för närvarande har cirka 75 anställda. Därmed öppnas nya produktionsanläggningar med tillräcklig monteringskapacitet. Samtidigt förvärvar företaget ny produktionsteknik och tar i drift den första halvautomatiska linjen för tillverkning av ytmonterade komponenter (SMD).

2005

De flesta av de anställda i detta nybyggda tillverkningsföretag arbetade med montering och avstämning av högfrekvensfilter, där de arbetade i en tvåskiftsoperation på grund av hög efterfrågan. Men eftersom elektronikproduktionen samtidigt expanderade var det nödvändigt att utöka lagerutrymmet. År 2005 utökades därför lagringskapaciteten genom att en tillbyggnad uppfördes till den ursprungliga byggnaden. Under denna period gjordes också investeringar i annan ny teknik, där vårt företag var ett av de första i Tjeckien att övergå till blyfri lödning med hjälp av en skyddande kväveatmosfär.

2006

Under sin existens har företaget gjort sig ett namn hos sina kunder, inte bara tack vare den höga kvaliteten på sin produktionsprocess, utan också tack vare sina goda resultat när det gäller kundspecifika utvecklingsuppgifter, vilket är anledningen till att Ing. Miloš Fürst bestämde sig för att etablera sin egen utvecklingsbas.

Därför påbörjades 2005 byggandet av ett eget utvecklingscenter direkt i ILV s.r.o.:s lokaler, vilket färdigställdes och togs i drift 2006.

2007

Makarna Fürst förvärvar en tomt för byggandet av ILV GmbH:s planerade logistikcenter i Wang, Tyskland, i industriområdet i staden Moosburg, på ett strategiskt bra läge nära Münchens flygplats, direkt vid avfarten från motorväg A92.

2008

I augusti 2008 flyttade ILV GmbH från Marzling till en ny verksamhetsbyggnad i Wang. Detta nya företagscenter på mer än 700 m2, med rymliga kontors- och lagerutrymmen, möjliggör bättre samordning av materialinköp och ännu större flexibilitet när det gäller att hantera och leverera produktionen till det tjeckiska dotterbolaget ILV s.r.o. Dessutom har detta skapat möjlighet att lagra kundprodukter med möjlighet till betydande förlager och därmed leverans till produktionsbolaget på mycket kort tid. I slutet av året började dock den ekonomiska krisen göra sig påmind, vilket främst avspeglade sig i kraftigt minskade kundkrav på utvecklingsuppdrag, varför företagsledningen beslutade att stänga det egna utvecklingscentret.

Detta innebär dock inte att bolaget inte erbjuder andra utvecklingsuppdrag, utan endast att ILV s.r.o. för närvarande använder sig av utvecklare på basis av externt samarbete.

2010

Sedan 2009, efter en omfattande omorganisation av produktionen, har företagets ekonomiska situation stadigt förbättrats, kundbasen har vuxit och produktionen har fortsatt att expandera. Ökningen var till och med sådan att ILV s.r.o. kände ett behov av att ytterligare utöka sin lagringskapacitet. I början av 2010 byggdes därför ett ”plåtlager” som användes under flera år. Samtidigt inleddes arbetet med ett nytt projekt för att utöka lager- och produktionsområdena i den befintliga byggnaden, vilket skulle lösa både lagringsproblemen och bristen på utrymme i produktionsområdet för ytmonterade komponenter (SMD).

2013

Byggnadsarbetet för de nya lager- och produktionsanläggningarna påbörjades 2013, och provdriften inleddes i slutet av samma år. I början av 2014 godkändes denna utbyggnad och produktionen började utnyttja den nya hallen fullt ut för ytmonteringsenheter (SMD) och lager för förpackningsmaterial.

2015

Under 2014 och 2015 ökade produktionen igen och ny teknik var tvungen att köpas in igen för att möta kundernas växande efterfrågan. Investeringarna fokuserade främst på att utöka maskinerna och därmed öka produktionskapaciteten för ytmonterade enheter (SMD).

2016

Utvecklingen var tydlig även i början av 2016, fram till den tragiska händelsen den 26 februari 2016, som påverkade bolagets verksamhet på ett betydande sätt. Denna ödesdigra dag självantändes lagrade litiumknappbatterier. Den resulterande branden totalförstörde materiallagret och skadade de intilliggande byggnaderna allvarligt, vilket främst påverkade förpackningslagret, det tekniska kontrollrummet, rummet för mottagning och avsändning av färdiga kretskort och delvis produktionshallen för ytmonterade komponenter (SMD). Skadornas omfattning var enorm och översteg 70 miljoner euro. CZK och endast tack vare ett beslut av ägaren Ing. Miloš Fürst lyckades man påbörja och så småningom slutföra återuppbyggnaden av det tjeckiska företaget ILV s.r.o., vars existens och leveranser det tyska moderbolaget ILV GmbH:s verksamhet är helt beroende av.

Vid återställandet av de brandskadade eller förstörda lokalerna använde ägaren sin omfattande erfarenhet för att utveckla en plan för att återställa de skadade lokalerna till en ännu effektivare användning än före branden. Under tiden har produktionen, tack vare de anställdas utomordentliga hjälp och engagemang, gradvis återupptagits i den angränsande och nyrenoverade före detta snickeriverkstaden som ägs av Ing. Miloš Fürst. Miloš Fürst, har produktionen gradvis återupptagits.

Tack vare ett vänligt bemötande från brandförsäkringsbolaget, vars hjälpsamhet dock bara räckte till att täcka mindre än en tredjedel av skadorna, och betydande lån från företagets grundare, återgick produktionen gradvis till det normala. Trots de obegripliga och oförlåtliga svårigheter som orsakades av den lokala byggnadsmyndigheten i Přeštice godkändes de återuppbyggda lokalerna i oktober 2016 och utrustades gradvis med den senaste lagrings-, produktions- och testtekniken. Som ett resultat av detta har företagets produktions- och lagringskapacitet ökat.

2018

Under 2017 och 2018 gjordes betydande investeringar i bolagets förvaringssystem. Särskilda brandsäkra skåp och torkskåp för hantering av fuktkänsliga komponenter (MSL) har köpts in. Allt sköts via informationssystemet Timeline, som är gemensamt för både moder- och dotterbolag.

Bolaget investerar också i en tredje ytmonteringslinje (SMD), som främst används för prototyptillverkning, provtillverkning och vakuumlödningsteknik. Samtidigt har en ny maskin för selektiv lödning införskaffats som kan arbeta både inline och offline.

2019

Ytmonteringsavdelningen (SMD) har införskaffat en ny automatisk optisk 3D-inspektion (AOI) för att förbättra inspektionen av alla ytmonterade komponenter (SMD). Eftersom man var nöjd med denna utrustning införskaffades ytterligare en automatisk optisk 3D-inspektion (AOI) under året, kompletterad med sidokameror. Detta har möjliggjort en ännu mer exakt inspektion av specialkomponenter och därmed en högre kvalitetssäkring för kunderna.

2020

Detta år påverkades av uppkomsten och spridningen av covid-19-pandemin. Lyckligtvis drabbades inte elektronikindustrin lika hårt som andra branscher, tack vare att moderbolaget ILV GmbH levererade material i rätt tid under större delen av året. På grund av behovet av att öka kapaciteten för lackering av mönsterkort var det nödvändigt att bygga om och modernisera den befintliga lackeringshallen, där vi nu har en Asymtek SL 940 automatisk selektiv lackeringsmaskin från Nordson och en kapacitet på 30 m² för torkning av lackerade mönsterkort. Vi kan för närvarande måla kretskort på 500×400 mm och komponenthöjder på upp till 100 mm.

2021

Vid årsskiftet 2020 och 2021 köptes en ny ultraljudsstencilrengöringsmaskin samt en röntgenkomponenträknare från VisiConsult, som ger oss onlineinformation om alla artiklar i lager. Tack vare ny lagerteknik lanserades också ett smart staplingsbord för komponenter från Essegi. Nya professionella skrivbord har köpts in till avdelningen för testning och kvalitetskontroll. Det är bord från ELABO, som möjliggör ett brett utbud av testning och gränssnitt.

Mot slutet av året köptes en ny Cougar EVO röntgenmaskin från YXLON, som kan röntga prover på upp till 440×550 mm. Utrustningen gör det också möjligt att utföra 3D-laminografi. Samtidigt byttes de äldre arbetsbänkarna i THT-produktionen ut mot moderna, ergonomiska, helt ESD-anpassade arbetsbänkar med LED-belysning från Viking.

2022

Våren 2022 påbörjades utbyggnaden av lagerytan, bland annat genom inköp av ny pater noster Shuttle XP500 lagringsteknik från Bellheimer Metallwerk GmbH – Kardex, en Sahara Dry tork för elektroniska komponenter med forcerad ventilation (från 40 °C till 280 °C) och fuktkontroll från Iteco samt en TOTECH SDV46 vakuumförpackningsmaskin för komponenter och kretskort.

Another innovation in the production areas was:

– the installation of new air humidification technology in the SMD department

-purchase of the ASYS DIVISIO 2000 milling machine for automatic cutting of PCB panels

-modernization of the boiler room including the installation of five heat pumps, which replaced the existing system

Under andra halvåret 2022 köptes en ny SAKI 3Di/3Si-LS2 inspektionsenhet till SMD-linjen. Det är en 3D-inspektion av applicering av lödpasta innan SMD-komponenter monteras på kretskort. Mot slutet av 2022 planerades installationen av en ny SCR40PM skruvkompressor med steglös effektstyrning. Denna toppmoderna kompressor med permanentmagnetmotor är också en garanti för en minskning av energikostnaderna med 1/3.

2023

I början av året installerades den selektiva lödapparaten Versaflow One från tillverkaren av lödutrustningen Ersa. Denna enhet säkerställde att vi förbättrade kvaliteten på lödfogar och påskyndade hela den selektiva lödningsprocessen. I mitten av året hölls regelbunden utbildning av våra anställda i IPC-A-610-standarden. Under utbildningen påmindes man om standardens principer (kriterier) och krav, inklusive huvudmålet, dvs. att öka kvaliteten och tillförlitligheten hos elektroniska sammansättningar. Dessutom genomfördes en utbildning av ESD-koordinatorer, vilket är mycket viktigt när det gäller att skydda tillverkade enheter och komponenter från elektrostatiska urladdningar.

2024

I år tog vi det första steget mot att utöka vår försäljningsavdelning inom produktionsanläggningen i Příchovice. Den första pionjären var vår kollega Lucie Voráčková, naturligtvis under ledning av och med fullt stöd från ILV GmbH-teamet. Detta uppfyller Fürsts vision om att utöka försäljningsavdelningen i Tjeckien med möjlighet till både direkt support för inhemska kunder och en möjlig expansion av affärsverksamheten till de nordiska länderna, där vår kollega har bott i många år och därmed har en språkfördel. Inom området AOI (automatisk optisk inspektion) har kollegorna på serviceavdelningen utökat sina kunskaper och färdigheter och vi kan nu själva kalibrera inte bara AOI-maskiner utan även SAKI SPI-maskiner. Detta steg har sparat oss stora pengar och våra medarbetare har fått en bättre förståelse för hur de enskilda enheterna fungerar.

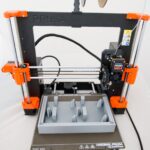

Installationen av Aster Duo ESD-vändkorset slutfördes i mitten av året. ESD-testaren PG130DT från Warmbier används för att kontrollera ESD-parametrarna för skor och armband. På grund av kraven på produktion av fixturer av alla slag köptes en MK4 3D-skrivare från Prusa Research i slutet av året.

För närvarande erbjuder vårt företag ett brett utbud av tjänster, från inköp av material till testning av monterade kort och, vid behov, kundanpassad utveckling. Tack vare sin flexibilitet kan företaget uppfylla kundernas krav från prototyp, via små serier till serieproduktion.

Av ovanstående framgår att företaget kan erbjuda sina tjänster inom ett brett spektrum av områden tack vare utveckling och kontinuerlig innovation av spjutspetsteknik. Genom att tillhandahålla sådana systematiskt uppbyggda heltäckande tjänster under årens lopp uppfylls den strategi som grundaren och ägaren av företaget ing. Miloš Fürst, som finns i slogan: KOMPLETT ELEKTRONIK FRÅN EN ENDA KÄLLA.

2025

År 2025 kännetecknas av betydande investeringar i teknik.

Företaget ILV har köpt in den moderna lagringsteknologin XP500 från Bellheimer Metallwerk GmbH – Kardex, vilket har gjort det möjligt att öka lagringskapaciteten och effektivisera logistikprocesserna.

Som svar på den växande efterfrågan på tjänster inom rengöring av kretskort (PCB) har en ny PCB-tvättmaskin köpts in från företaget DCT, vilket har förbättrat både kvaliteten och effektiviteten i rengöringen.

Före årets slut kommer även en ny laserteknik från företaget ASYS att tas i drift. Denna maskin har införskaffats på grund av de ökande kraven från både befintliga och nya kunder på fullständig spårbarhet i produktionen, vilket har blivit en oumbärlig del av modern elektronikproduktion.

För att stärka de kommersiella aktiviteterna har ytterligare en säljrepresentant anställts, med uppdrag att utöka kundportföljen och fördjupa affärsrelationerna.

År 2025 är ett särskilt milstolpeår för vårt företag – det har gått 30 år sedan det grundades av ingenjör Miloš Fürst.

Under tre decennier har ILV GmbH utvecklats från ett snabbt växande företag till en stabil och respekterad partner inom elektronikindustrin, som bygger på tradition, innovation och långsiktigt förtroende från sina kunder. Tack vare kontinuerlig teknikutveckling, systematiskt kunskapsbyggande och ett professionellt team kan vi erbjuda komplett elektronik från en och samma källa.